Tradução nossa. Todas as informações e fotos são creditadas ao Color World (cvetmir3d).

Este ano a Raise3D lançou o sistema para impressão 3D em metal MetalFuse, composto pela impressora 3D Forge 1, o forno de desvinculação D200-E e um forno de sinterização S200-C. Já publicamos uma visão geral deste sistema e aqui gostaríamos de compartilhar nossa experiência pessoal de uso do MetalFuse.

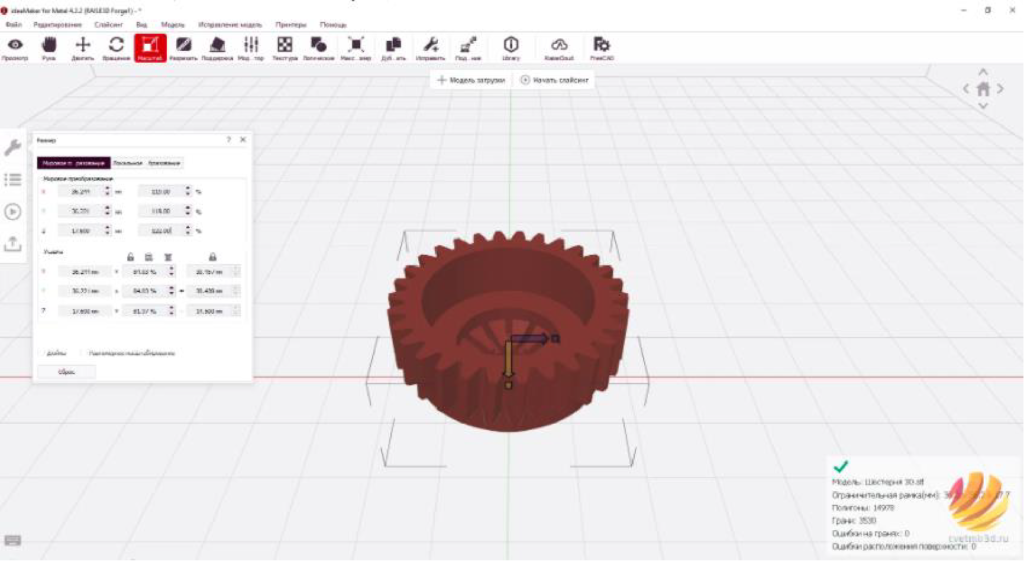

As funcionalidades do sistema MetalFuse já estão presentes desde a fase de preparação do modelo para impressão. A impressora Forge 1 trabalha com seu próprio fatiador ideaMaker for Metal, que utiliza perfis exclusivos da impressora e dos materiais adequados para ela.

Diferente da impressão FDM tradicional, a Forge1 precisa ampliar o tamanho da peça em 19% no eixo XY e 22% no eixo Z, devido ao encolhimento do volume no processo de sinterização.

Além disso, o ideaMaker for Metal possui uma função integrada para calcular o tempo dos ciclos de pós-processamento da peça – Desvinculação e Sinterização. O tempo de desvinculação depende da espessura das peças do lote.

A Forge1 foi projetada a partir do modelo Pro3 da Raise3D, mas existem diferenças óbvias no design: portal de filamento alto em forma de П e uma enorme cúpula. O portal em forma de П deve-se ao peso do rolo de filamento – 3kg. É por isso que um sistema de alimentação vertical com suportes de rolos é usado para uma impressão estável.

A Forge1 usa vidro temperado como superfície da mesa de impressão porque a adesão da primeira camada é muito importante. Até mesmo pequenas rachaduras, rugosidades e texturas irregulares resultarão em defeitos nas etapas de pós-processamento das peças.

O filamento contendo metal BASF Ultrafuse 316L que usamos para a impressão tem propriedades adesivas bastante baixas ao imprimir em vidro. Durante os primeiros testes, usamos cola de PVA e cola de impressão de poliamida, mas não conseguimos obter um efeito de impressão estável com essas fórmulas. Conseguimos obter uma adesão da primeira camada de alta qualidade usando uma cola especial para BASF Ultrafuse 316L – Magigoo Pro Metal.

A Forge 1 apresenta duplo extrusor: o primeiro bico é para o material principal, enquanto o segundo bico pode ser usado para imprimir materiais de suporte. O material de suporte se desmancha durante a sinterização e as estruturas de suporte podem ser facilmente removidas das peças metálicas principais sem o uso de ferramentas adicionais.

Assim como em outros modelos de impressoras 3D da Raise3D, a Forge 1 possui uma webcam integrada conectada ao serviço de nuvem RaiseCloud. Ela permite que você controle remotamente o processo de impressão por meio de um navegador ou aplicativo móvel, o que é especialmente importante para a impressão em metal, considerando o custo dos materiais.

A próxima etapa no processamento das peças impressas é a desvinculação catalítica ácida.

O Forno D200-E retira o polímero adesivo, e então as peças ficam muito frágeis, constituídas apenas por partículas metálicas.

O aglutinante de polímero é removido por decapagem, com uma solução ácida de álcool e ácido oxálico quando a câmara D200-E é aquecida a 125 graus. Além disso, a reação requer o fornecimento de nitrogênio, que é usado como estabilizador.

Antes de iniciar o ciclo, é necessário pesar todas as peças, pois é pela perda de peso que se verifica a qualidade da limpeza. A perda de peso mínima necessária é de 10%. Para medições mais precisas, recomenda-se separar as peças da superfície de vidro da mesa de impressão Forge1 com água, e os resíduos de cola na primeira camada também devem ser lavados com água. Depois que as peças estiverem completamente secas, elas podem ser pesadas.

No menu do D-200E, uma receita pode ser criada inserindo o tempo de desvinculação que foi especificado no fatiador (quando a parte verde é preparada pelo ideaMaker). O menu principal exibe todos os indicadores-chave, assim como o tempo total de desvinculação e a duração das etapas individuais.

Na etapa de sinterização das peças em um forno a vácuo, obtemos um produto metálico que poderia ser obtido por meio de uma tecnologia mais cara e complexa chamada moldagem por injeção de metal (MIM). Quando as configurações corretas são definidas, a estrutura porosa das peças desvinculadas é sinterizada, resultando nas peças finais com a densidade e contração volumétrica necessárias.

Uma condição necessária para a sinterização de produtos de alta qualidade é a evacuação da câmara do forno de sinterização, portanto, uma bomba de vácuo precisa ser conectada ao forno separadamente.

Para resfriar os componentes eletrônicos do forno e da fonte de alimentação, o S200-C precisa ser conectado ao resfriador de ar.

O argônio é usado como estabilizador do processo de sinterização. Também é necessário conectar um compressor de ar ao S200-C para controlar as válvulas que acompanham o funcionamento da bomba de vácuo.

O S200-C possui uma interface semelhante ao forno D200-E, o que simplifica o fluxo de trabalho da MetalFuse. O tempo de sinterização depende principalmente do tipo de material (BASF Ultrafuse 316L ou BASF Ultrafuse 17-4 PH), bem como do tamanho das peças do lote.

No interior da câmara do forno existe um circuito de aquecimento em grafite, uma caixa em grafite com prateleiras e uma porta também em grafite. A escolha do grafite se deve à alta resistência ao calor do material e sua condutividade térmica uniforme. As peças a serem sinterizadas devem ser colocadas sobre placas cerâmicas, pois o metal quente não pode ter contato direto com o grafite.

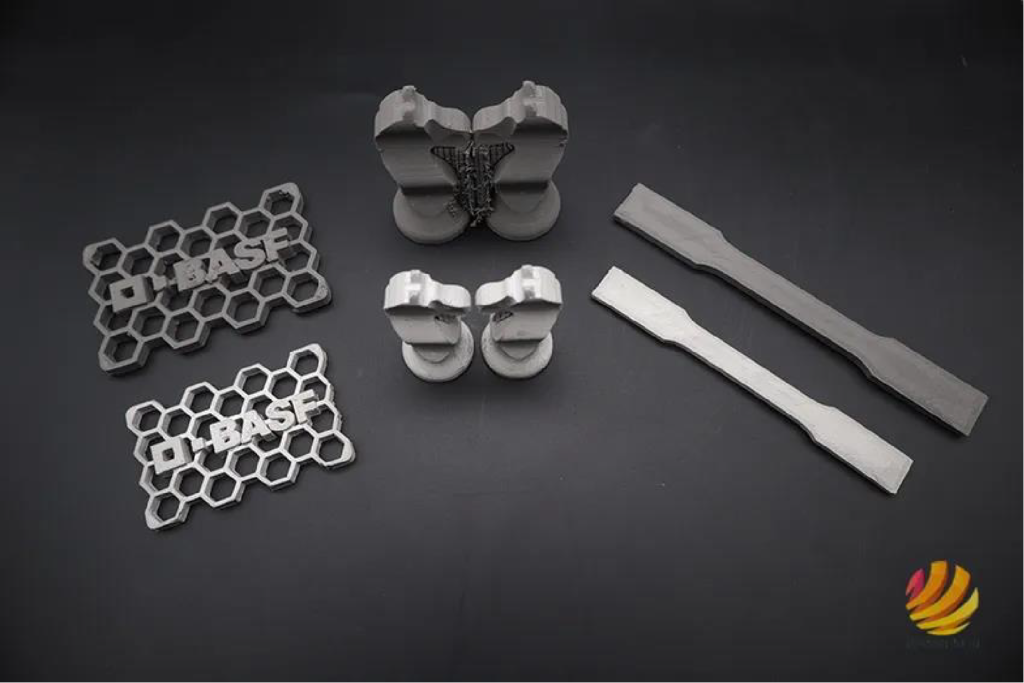

Após a sinterização, ocorre a retração volumétrica prevista e as próprias peças adquirem as características do aço, tanto nas propriedades físicas quanto na aparência.

Por favor consulte o link para uma demonstração em vídeo de uma amostra de peça sinterizada: https://youtu.be/ttXthFQkr9k

O sistema MetalFuse é uma excelente solução para a produção de pequenos lotes de produtos siderúrgicos, bem como para o atendimento de pedidos individuais e personalizados.

O tamanho das câmaras do D200-E e do S200-C (200x200x200mm) permite a produção de peças de pequeno e médio porte.

Embora o sistema MetalFuse seja composto por três dispositivos, não é difícil trabalhar com ele graças à semelhança do processo de impressão com a tecnologia FDM padrão, juntamente com suas interfaces convenientes e fáceis de aprender.

Considerando o custo do sistema e dos materiais, juntamente com a relação preço-qualidade, MetalFuse é realmente uma das melhores soluções para impressão em metal.